垃圾渗滤液全量化-汽提脱氨

高氨氮渗滤液减量化与资源化协同处理,解决达标排放与氮负荷控制双重挑战

背景与挑战|Background & Challenges

老龄渗滤液中氨氮浓度可高达 3500–3900 mg/L,且COD浓度偏低(5000 mg/L左右),碳氮比低,难以满足生化反应要求;

生化系统稳定性差,氮负荷超标,出水难以长期稳定达标;

膜系统负荷大,碳源投加量多,运行成本高,需引入前端氮削减工艺提升整体效能;

传统汽提工艺存在塔堵、腐蚀、能耗高等问题,难以适应现代全量化要求。

典型水质特征|Typical Feed Water Characteristics

老龄渗滤液,氨氮浓度高(3500–3900 mg/L)

总氮含量高(可达4300 mg/L)

pH波动范围大(6–9)

COD浓度中低,碳氮比难以满足生化反应需求

有机组分复杂,含有硫化物、金属离子、颗粒物等干扰因子

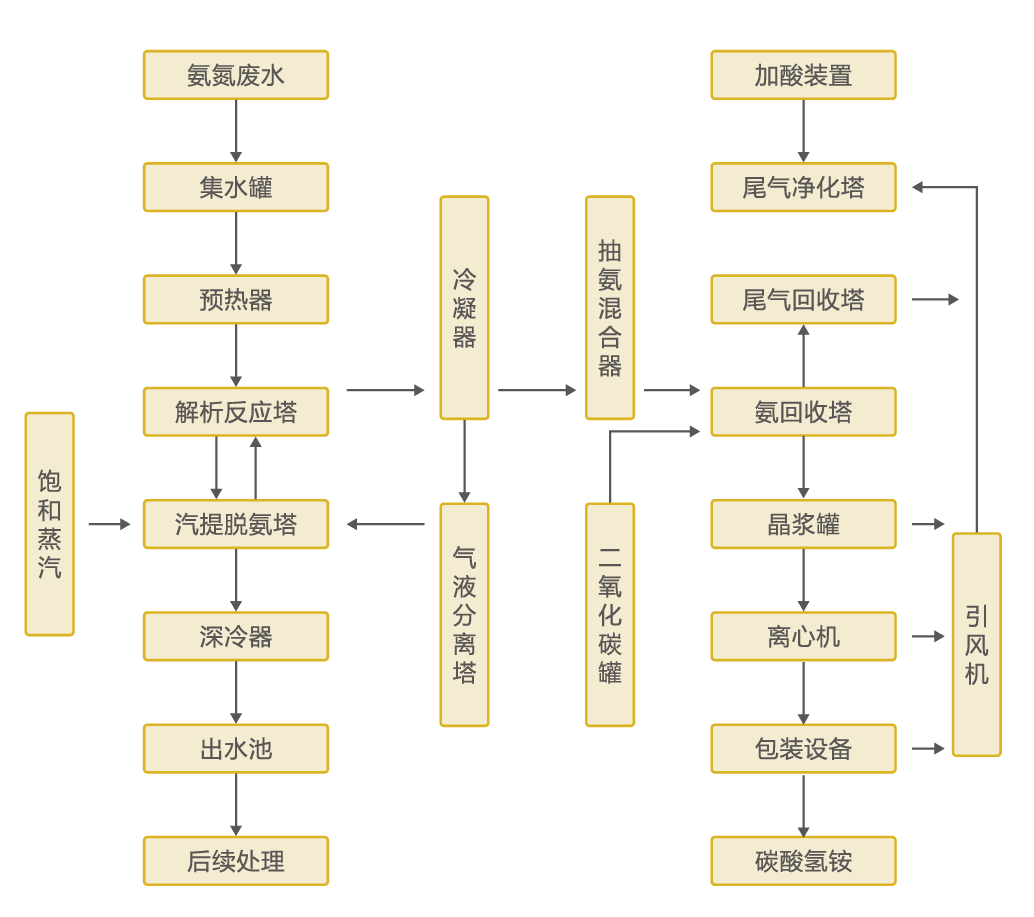

工艺流程|Process Flow

高氨氮废水首先收集进入集水罐,经过预热器提升温度后进入解析反应塔,结合饱和蒸汽进行加热解析,促使氨氮从液相中释放至气相。随后废水进入汽提脱氨塔,通过强化气液接触,实现氨的高效脱除。脱氨后的液体经深冷器冷却后进入出水池,再进行后续处理或排放。

解析过程中释放的氨气经冷凝器冷却,气液分离塔将未冷凝气体与冷凝液进一步分离,冷凝液回流系统,未冷凝氨气进入抽氨混合器,并结合二氧化碳碳化塔工艺,生成碳酸氢铵晶浆。晶浆随后进入晶浆罐,经过离心机分离和包装设备处理后,得到可回收的碳酸氢铵产品。尾气则通过加酸装置、尾气净化塔及尾气回收塔等多级处理后排放,系统配备引风机保证全流程稳定运行,防止气体泄漏。

该工艺实现了氨氮的高效脱除(去除率≥75%),并将氨氮资源化为碳酸氢铵副产品,极大地降低了后端处理负荷和运行成本,助力实现渗滤液全量化、资源化及近零排放目标。

设计进出水水质 | Influent and Effluent Water Quality

|

序号 |

名称 |

单位 |

设计进水水质 |

设计出水水质 |

去除率 |

|

1 |

NH3-N |

Mg/L |

≤3500 |

≤875 |

≥75% |

|

2 |

TN |

Mg/L |

≤4300 |

≤1675 |

≥61% |

|

3 |

pH |

无量纲 |

6~9 |

6~9 |

|

工艺特点|Process Highlight

高氨氮削减能力:系统整体氨氮去除率≥75%,前端脱氨负荷大幅降低

创新塔内构件设计:采用防堵防垢新型塔板,替代传统填料,支持长期稳定运行

系统集成化高:冷凝吸收与热集成技术联合,降低能耗,提升系统协同效能

运行安全稳定:采用自动化控制系统,确保各单元协调高效,适应长期负荷波动

资源化利用率高:20%浓水通过副产盐回收工艺,结晶盐与氨氮均可实现资源再利用

行业领域|Applications

生活垃圾填埋场老龄渗滤液减氮处理

工业固废填埋场高氨氮渗滤液达标排放

垃圾焚烧飞灰填埋场渗滤液协同处理

危废填埋区及综合废物园区高浓度渗滤液项目